Zastanawiasz się jak wygląda diagnostyka w praktyce? Czym tak naprawdę jest oraz jak wygląda nasza praca krok po kroku? Oto zbiór pytań i odpowiedzi

Chcąc całościowo uplastycznić temat diagnostyki, zacznijmy od początku…

Czym tak naprawdę jest diagnostyka sieci? W dużym skrócie diagnostyka sieci polega na ocenie tak zwanych „parametrów jakościowych” świadczących o stabilności pracy danego protokołu komunikacyjnego. W praktyce, diagnostyka polega na znalezieniu i wyeliminowaniu zakłóceń zarówno w warstwie logicznej jak i fizycznej, powodujących przerwanie i niekontrolowane postoje pracy maszyn.

Dlaczego diagnostyka sieci?

Ocena stabilności to nie tylko sprawdzenie czy dany moduł poprawnie komunikuje się ze sterownikiem PLC. Gdyby tak było nie potrzebowaliśmy do tej oceny specjalistycznego sprzętu oraz wiedzy. Ocena stabilności opiera się przede wszystkim na ocenie parametrów jakościowych dzięki którym sprawdzimy czy nasza sieć jest stabilna i na 100% zgodna z zaleceniami dla konkretnej aplikacji. Nie zawsze zielona lamka oznacza, że dane urządzenia komunikuje się poprawnie. Często może komunikować się z większymi lub mniejszymi problemami. To jak rozmowa przez telefon podczas gdy nasz rozmówca ma problemy z zasięgiem, niby słyszymy, ale co drugie słowo, jesteśmy w stanie zrozumieć ogólny sens wypowiedzi, ale często bez istotnych szczegółów i co chwila krzyczymy do słuchawki „CO?!”. Tak może wyglądać komunikacja między sterownikiem PLC a urządzeniami w sieci. Prędzej czy później sterownik PLC się wkurzy i odłoży słuchawkę całkowicie zrywając komunikacje. Ocena stabilności to nic innego jak sprawdzenie czy dana aplikacja działa ma 100% prawidłowo pod kątem komunikacji. A diagnostyka to nic innego jak poprawna identyfikacja oraz eliminacja wszystkich zakłóceń, które negatywnie wpływają na stabilność pracy sieci.

Dlaczego poprawna komunikacja jest ważna?

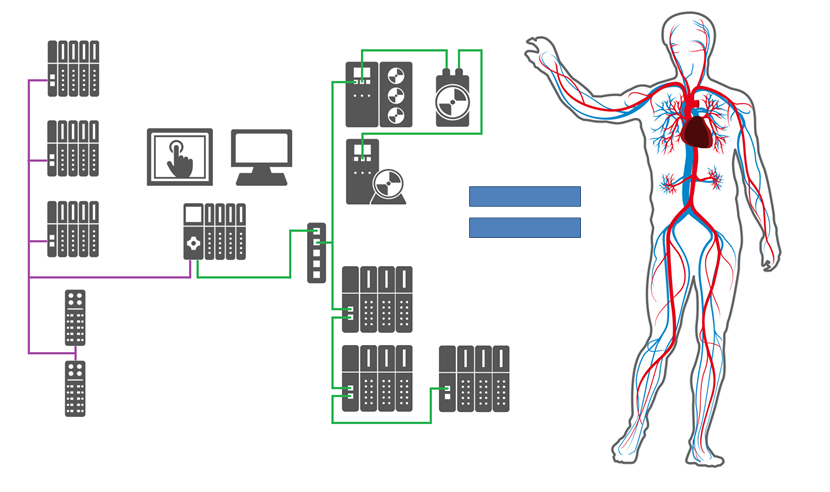

W przemyśle poprawna komunikacja jest niezbędna. To dzięki rozwinięciu się protokołów komunikacyjnych możliwa jest praca wielu różnych podzespołów w czasie rzeczywistym. Oczywiście ważna są wszystkie elementy składowe od urządzeń wykonawczych po odpowiednie napisanie logiki sterującej. Sieć komunikacyjna jest jednak tym co spaja te elementy i pozwala im wspólnie koegzystować tworząc całość procesu przemysłowego. Często jednak jest ona marginalizowana i sprowadzana jedynie do kabli łączących dwa urządzenia, które w zasadzie nie mają większego znaczenia. Tym samym mało uwagi poświęca się na jej poprawne zaprojektowania zarówno w warstwie fizycznej (np. kabel i wtyczka) jak i logicznej (np. ustawianie poprawnych czasów aktualizacji). Podoba mi się analogia przyrównująca sieć komunikacyjną do układu krwionośnego w ciele człowieka z sercem (czyli CPU) jako jednostką centralną. Idąc tym tropem diagnostykę sieci można przyrównać do badań krwi a narzędzia diagnostyczne do strzykawek z jednoczesnym wbudowanym analizatorem składu, dzięki któremu jesteśmy w stanie dowiedzieć się czy nasza maszyna jest „zdrowa”.

Jak to się właściwie wszystko zaczyna?

Jak to się właściwie wszystko zaczyna?

Zaczyna się niewinnie od jednego nagłego zatrzymania maszyny. Później do przestojów dochodzi coraz częściej i mają już one realny wpływ na wydajność procesu, a co za tym idzie również generują straty. Częstym komunikatem jaki otrzymuje utrzymanie ruchu jest na przykład błąd sieci, brak komunikacji z dowolnym urządzeniem w sieci. Oczywiście pierwsze co możemy zrobić to ocena wizualna modułu/urządzenia, z którym jest problem. Podejrzewamy, że to tylko kwestia poluzowanej wtyczki a może fizycznie doszło do uszkodzenia modułu komunikacyjnego, który należy wymienić, jeśli oczywiście mamy taki w zapasie. Być może jest to tylko uszkodzony kabla bądź źle zarobionej wtyczka. No ale przecież wszystko działało w porządku i nagle są jakieś problemy? Jeśli mamy wgląd do narzędzia inżynieryjnego to możemy sprawdzić bufor diagnostyczny (może uda się to powiązać z jakimś zdarzeniem na maszynie co zawęzi listę podejrzanych?). Generalnie to tyle ile możemy zrobić bez wiedzy oraz specjalistycznego sprzętu diagnostycznego. Czasami rzeczywiście jest to tylko kwestia kabla bądź uszkodzonego modułu, jednak bardzo często problem leży zupełnie gdzie indziej. Kiedy od elektryka, automatyka i mechanika nikt już nie ma pomysłu na rozwiązanie problemu, zaczyna się szukanie innych opcji.

Jak wygląda diagnostyka w praktyce?

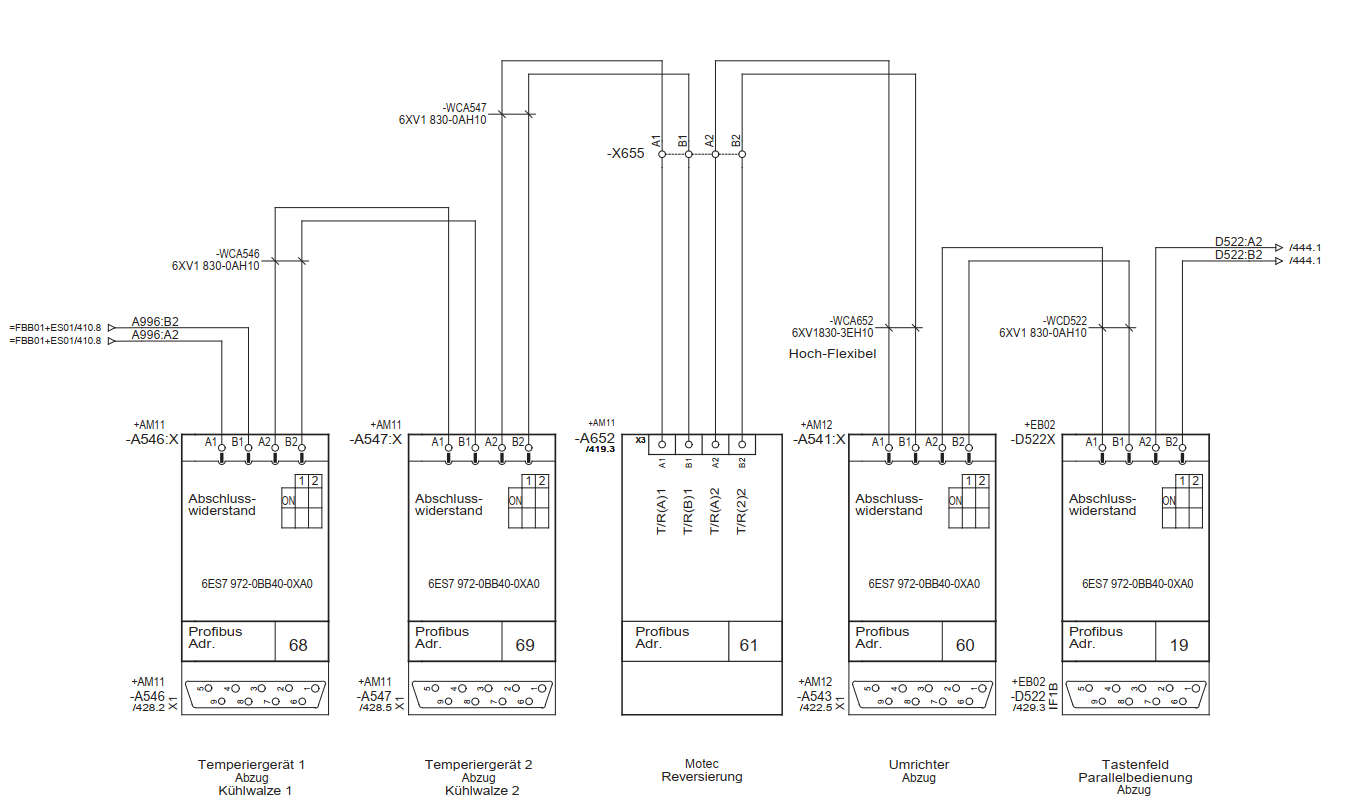

Jest ciepłe sierpniowe popołudnie, dzwoni telefon, odbieram i słucham. Chodzi o prasę na standardzie Profibus, na której dochodzi do sporadycznych zatrzymań. Pierwsze co chcemy wiedzieć o całej sytuacji oprócz opisu procesu i maszyny jest topologia sieci. Układ urządzeń w sieci jest dość istotny z punktu widzenia diagnostyki sieci. Przed przyjazdem na teren zakładu musimy się też rozeznać z jak dużą aplikacją mamy do czynienie, aby przygotować odpowiedni sprzęt. Niestety nie zawsze jest ona dostępna. Często w szczególności w przypadku sieci Profibus, maszyny z którymi mamy do czynienia się dość wiekowe. Normalną sytuacją jest też to, że podesłana wcześniej topologia różni się i to czasem nawet znacząco od rzeczywistej topologii sieci, którą wyznaczamy już po przyjeździe na teren zakładu. Na podstawie wszystkich zebranych informacji, przygotowujemy ofertę oraz ustalamy termin przyjazdu.

Przykładowy fragment topologii (sieć Profibus).

Co robimy po przyjeździe na teren zakładu?

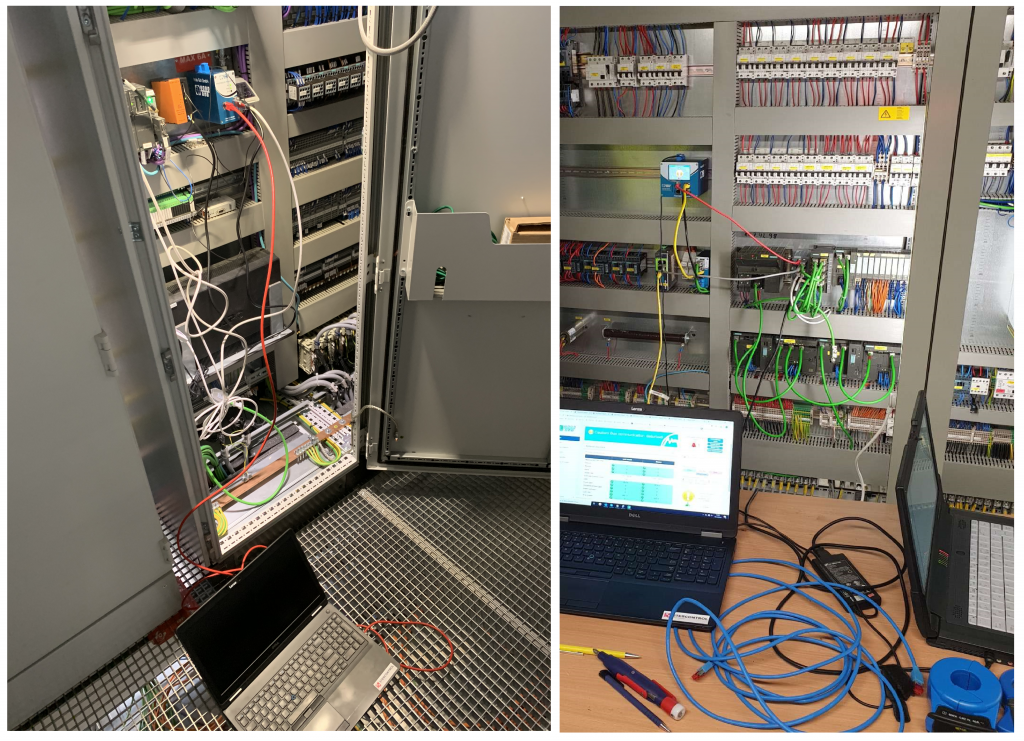

Pijemy kawę:) ok, żartuje, to robimy trochę później. Na początku podłączamy nasze narzędzia do stałego monitoringu sieci. Zarówno dla sieci Profibus jak i Profinet istnieją różnego typu analizatory warstwy logicznej jak i fizycznej. Ważne jest, aby tuż po przyjeździe rozpocząć zbieranie danych na temat procesu. Czasami podłączenie analizatora wiążę się z chwilowym zatrzymaniem pracy maszyny. Tutaj może pojawić się pierwszy pytanie: czy diagnostyka sieci wymaga zatrzymania pracy linii oraz gdzie zainstalować narzędzie diagnostyczne? Generalnie może okazać się to konieczne, ale tylko na chwile. Względem poprawnej diagnostyki wręcz wskazane jest, aby maszyna pracowała tak samo jak każdego innego dnia. Niektóre pomiary wymagają zatrzymania pracy maszyny, jednak zdecydowaną większość można wykonać podczas normalnej pracy linii. Natomiast narzędzia do stałego monitoringu instalujemy jaklo pierwsze za sterownikiem PLC.

Miejsce instalacji narzędzi diagnostycznych.

Miejsce instalacji narzędzi diagnostycznych.

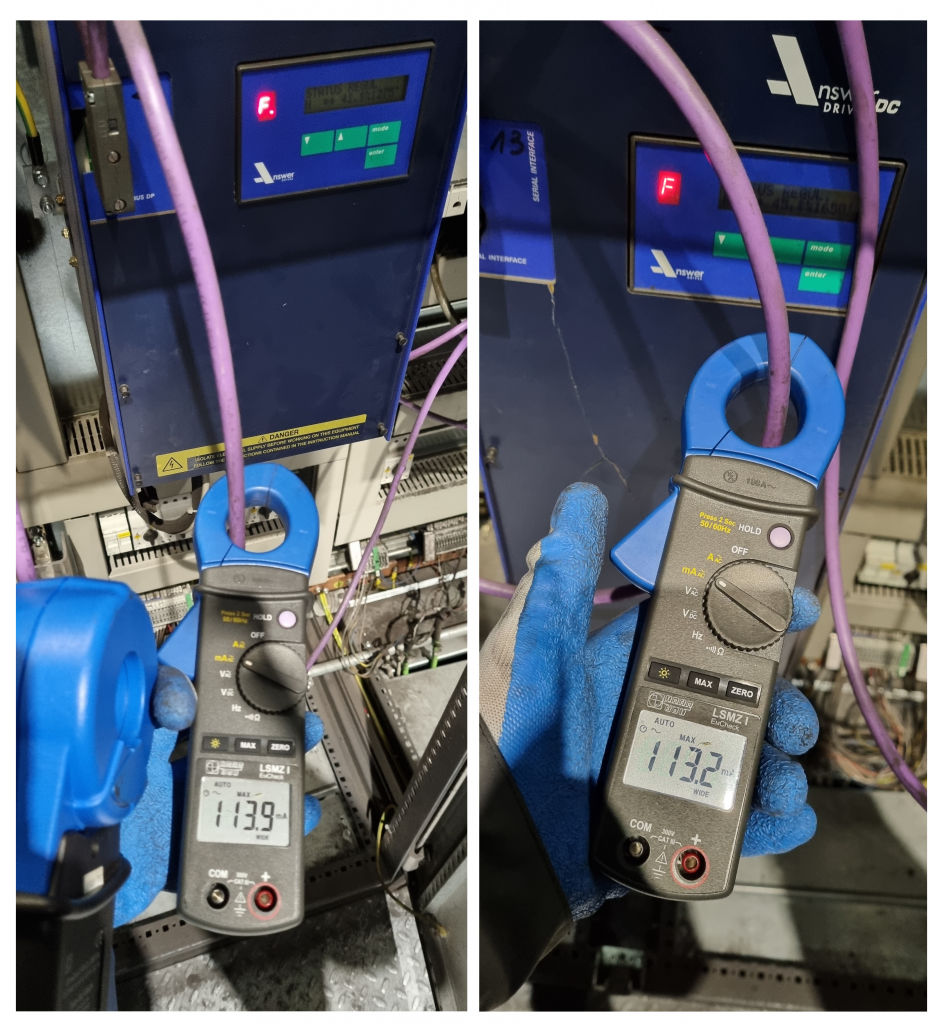

Kiedy już mamy zainstalowane analizatory sicie przechodzimy do kolejnych czynności. Taką może być wyznaczenie rzeczywistej topologii sieci. W przypadku sieci Profinet wystarczy podpiąć się do wolego portu na dowolnym switchu i uruchomić na komputerze skaner topologii. Po uruchomieniu skanu topologii faktycznie możemy iść na kawę, ponieważ czasami takie skany trwają jakiś czas. Jest to spowodowane niską częstotliwością wysyłanych do sieci zapytań, po to, aby nie wprowadzać dodatkowego ruchu w sieci. Następnie dokonujmy szeregu różnych pomiarów, w zależności od sieci oraz spodziewanych awarii należy zawęzić obszar poszukiwań, aby jak najszybciej znaleźć słaby punkt instalacji. Czasami jest to jeden rzucający się w oczy błąd a czasami szereg różnych niedopatrzeń. Jeszcze nigdy nie spotkaliśmy się z tym, aby sieć działała w 100% stabilnie. Bardzo często błędy, które widzimy są konsekwencją źle zaprojektowanej sieci. Wynika z tego, że wielu awarii można uniknąć prawidłowo projektując sieć. Kolejnymi pomiarami po sprawdzeniu warstwy fizycznej oraz logicznej jest sprawdzenie prądu na ekranach przewodów. Temat kompatybilności elektromagnetycznej (EMC) jest dość szeroki, ale w praktyce opiera się o pomiarach dwóch wartości specjalistycznymi cęgami pomiarowymi.

Badania EMC w jednej z aplikacji Profibus (ekstremalnie wysokie prądy na ekranie przewodów).

Co możemy zrobić, aby poprawić pracę maszyny?

Jak już wcześniej wspominałem diagnostyka sieci to ocena stabilności, nawet w przypadku szukania konkretnych przyczyn awarii w celu ich szybkiej identyfikacji i eliminacji, podczas serwisu diagnostycznego zwracamy uwagę na każdy szczegół. Poprawiamy każdy element, który jest możliwy do poprawy na przykład źle zarobiona wtyczka, nieodpowiednia długość przewodu czy źle dobrane czasy aktualizacji. Nawet jeśli nie są to bezpośrednie przyczyny awarii, na sieć zawsze należy spojrzeć całościowo. Wiele rzeczy można zmienić już podczas naszego pobytu na terenie zakładu. Dodatkowo serwis diagnostyczny to zastrzyk wiedzy dla osób pracujących na co dzień przy maszynie. Poprawna interpretacja wyników jest kluczowa, ponieważ żadne urządzenie pomiarowe nie jest nam w stanie powiedzieć punkt to punkcie co mamy zrobić. Zawsze chętnie dzielimy się tym co udało nam się znaleźć, aby ludzie, którzy na co dzień pracują z maszyną wiedzieli o niej jak najwięcej.

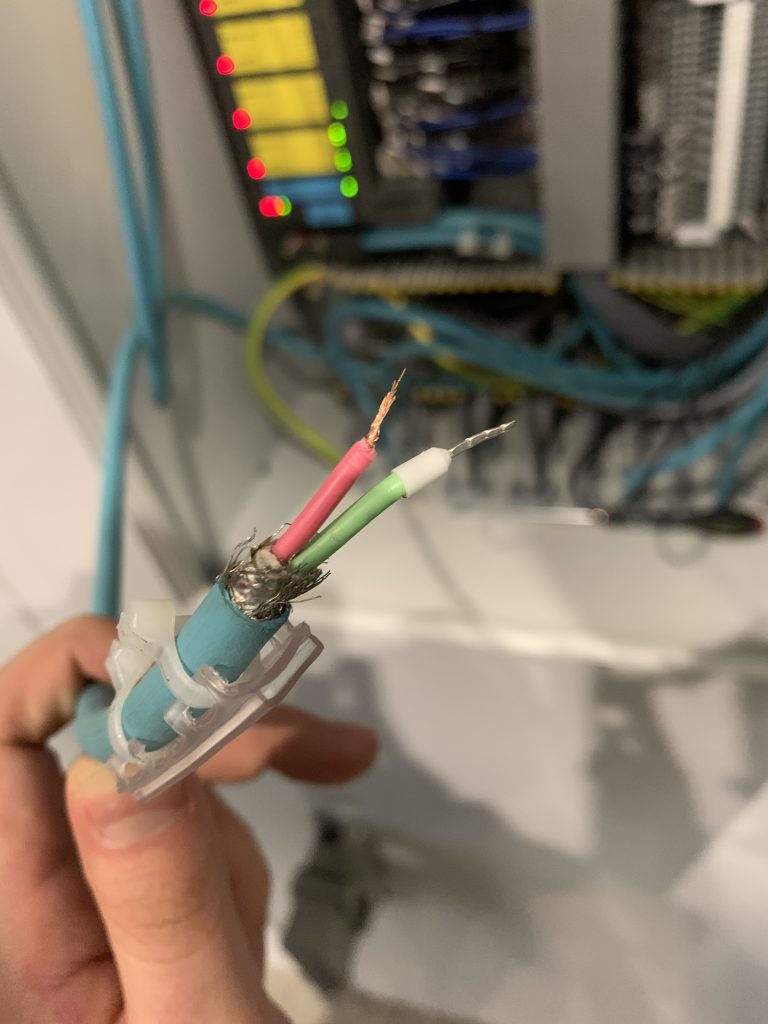

Czasami spotykanym, dość karygodnym błędem, jest zarabianiie przewodów komunikacyjnych tulejkaim.

Czy to już koniec?

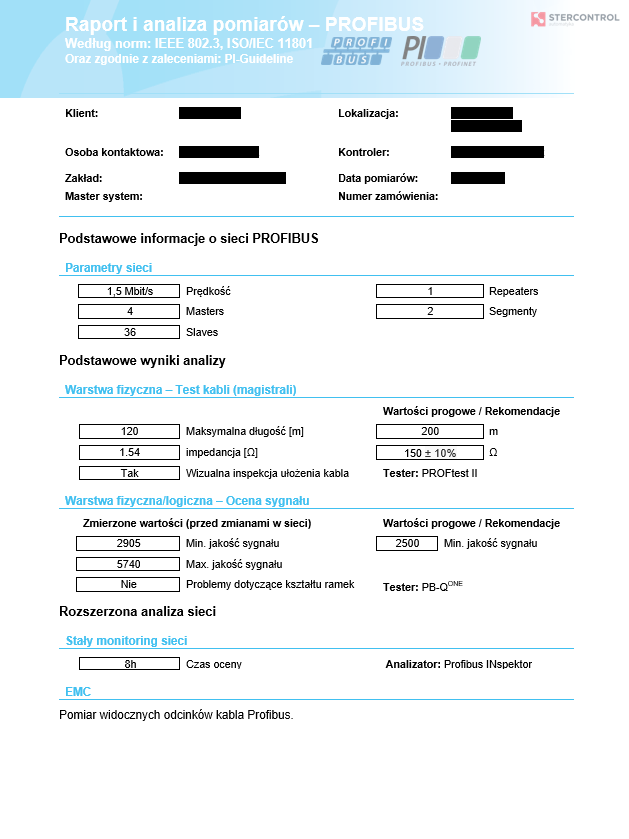

Wydawać by się mogło, że praca ogranicza się do przyjazdu i analizy maszyny jednak to jeszcze nie koniec. Kiedy uda się znaleźć i wyeliminować prawdziwe przyczyny awarii i wszyscy są zadowoleni i przychodzi czas na najlepsze… napisanie raportu:). Po powrocie do biura sporządzamy raport (na życzenie również w wersji angielskiej), w którym całościowo opisujemy przebieg naszych działań na terenie zakładu oraz dalsze zalecenia co do wprowadzanych poprawek po to, aby praca maszyny była tak stabilna jak to tylko możłiwe. Taki raport jest bardzo ważny, ponieważ stanowi oficjalny i niezależny dokument zawierający analizę i ocene stanu komunikacji dla konkretnej maszyny przemysłowej. Ponieważ jesteśmy certyfikowanymi inżynierami sieci przemysłowych Profinet i Profibus DP a nasza firma uzyskała akredytację PICC (PI Competence Centers), wszystkie nasze działania poprate są wytycznymi oraz zaleceniami międzynarodowej organizacji PI (PROFIBUS & PROFINET International).

Fragment raportu po analize sieci Profibus

Fragment raportu po analize sieci Profibus

Autor: Tymoteusz Wojniak